오늘날 사용되는 사출 금형 및 도구에는 2판, 3판 및 스택 금형과 같은 다양한 유형이 있습니다. 2판 및 3판 몰드는 두꺼운 벽 및 비포장 제품에 더 일반적으로 사용됩니다. 콜드 및 핫 러너 시스템은 모두 2판 및 3판 금형에 사용됩니다. 모든 스택 몰드는 용융물을 캐비티로 전달하기 위해 핫 매니폴드를 사용합니다. 각 금형 구성 요소는 매우 엄격한 공차로 정확한 치수로 가공 및 마감되어야 하며 매우 높은 사출 및 클램프 압력을 견딜 수 있도록 열처리해야 합니다. 사출 금형은 설계 및 제작에 필요한 리드 타임이 매우 긴 플라스틱 가공에 사용되는 가장 비싼 금형입니다. 모든 사출 금형은 생산에 배치되기 전에 사출 시스템, 냉각 및/또는 가열 시스템, 작동 구성 요소를 입증하기 위해 테스트 및 디버깅해야 합니다.

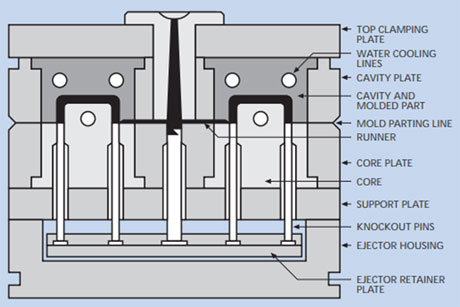

2판 사출 금형에는 파팅 라인이 하나만 있습니다. 러너를 사용하는 경우 성형품에 연결하여 부품을 꺼낸 후 수동으로 제거 및 분리해야 합니다. 이 유형의 사출 금형은 제조 비용이 가장 저렴하며 비교적 단순한 형상을 가진 부품에 일반적으로 사용됩니다.

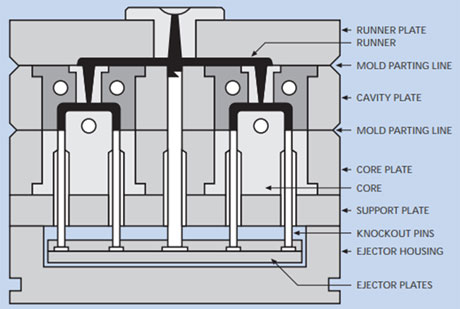

3판 사출 금형에는 두 개의 분할선이 있습니다. 하나는 러너 시스템용이고 다른 하나는 성형품용입니다. 사출 금형이 열리면 러너가 제품에서 자동으로 분리되어 별도의 취급이 가능합니다. 이는 수동 분리 및 제거의 필요성을 제거하고 스프루 및 러너 시스템을 재활용 시스템에 직접 공급할 수 있습니다. 이 유형의 금형은 2판 금형보다 비쌉니다.

스택 사출 금형은 2, 3 또는 4단계일 수 있습니다. 스택 몰드의 장점은 일반적으로 동일한 기계 클램프 톤수를 사용하는 2판 또는 3판 몰드에 비해 더 많은 수의 제품을 생산할 수 있다는 것입니다. 단점은 금형 높이를 수용하기 위해 훨씬 더 큰 일광 개방을 갖는 성형 프레스가 필요하다는 것입니다. 이러한 유형의 사출 금형은 훨씬 더 비싸고 제작 시간이 더 오래 걸립니다. 3단계 스택 금형은 매우 새롭고 4단계 스택 금형은 출시된 지 5년 미만입니다. 유제품 용기 및 뚜껑 산업은 일반적으로 스택 몰드를 사용합니다. 4단은 뚜껑에 공통이고 2단은 용기에 공통입니다.